Cắt tia nước sử dụng dòng nước áp suất cao để cắt vật liệu mà không gây biến dạng nhiệt. Với độ chính xác cao, bề mặt cắt mịn và khả năng ứng dụng trên nhiều chất liệu, đây là giải pháp gia công hiệu quả cho các ngành công nghiệp hiện đại. Cùng Adobus tìm hiểu quy trình và các phương pháp phổ biến để gia công cắt bằng tia nước.

Cắt tia nước là gì?

Cắt tia nước là công nghệ gia công sử dụng tia nước có áp suất cực cao để cắt và tạo hình nhiều loại vật liệu như kim loại, đá, kính, nhựa và composite. Trong một số trường hợp, nước có thể được trộn với hạt mài để tăng hiệu quả cắt trên vật liệu cứng.

Phương pháp này còn được gọi là cắt lạnh vì không tạo ra nhiệt độ cao, giúp hạn chế biến dạng vật liệu và giữ nguyên cấu trúc bề mặt. Nhờ độ chính xác cao, không sinh khói hay chất độc hại, cắt tia nước được ứng dụng rộng rãi trong các ngành công nghiệp như cơ khí, hàng không vũ trụ, ô tô và y tế.

Xem thêm: Máy cắt tia nước là gì? Cấu tạo & Nguyên lý hoạt động

Quy trình gia công cắt bằng tia nước

Bước 1: Chuẩn bị vật liệu và thiết lập máy

Vật liệu cần cắt được cố định chắc chắn trên bàn cắt. Đồng thời, các thông số kỹ thuật như áp suất nước, tốc độ cắt và hạt mài (nếu sử dụng) được thiết lập để đảm bảo quá trình cắt diễn ra chính xác.

Bước 2: Thiết kế bản vẽ và lập trình CNC

Bản vẽ chi tiết được thiết kế trên phần mềm CAD/CAM, sau đó chuyển vào hệ thống điều khiển CNC để máy cắt hoạt động theo đường đi được lập trình sẵn.

Bước 3: Khởi động bơm áp suất cao

Máy bơm đẩy nước qua vòi phun với áp suất cực cao, có thể lên đến 60.000 psi. Nếu cắt vật liệu cứng, hạt mài sẽ được trộn vào tia nước để tăng hiệu quả cắt.

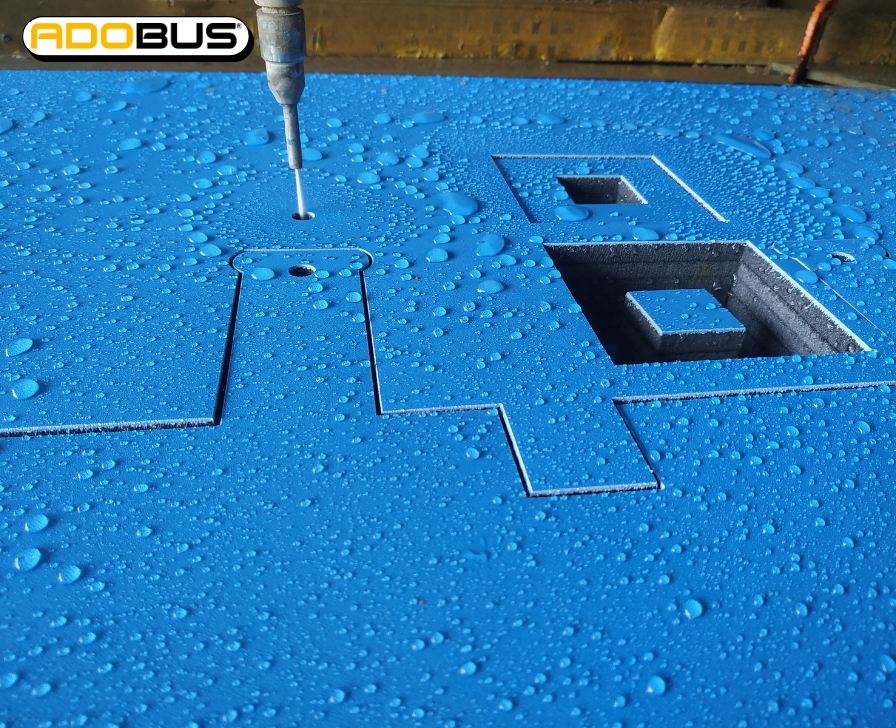

Bước 4: Tiến hành cắt vật liệu

Tia nước áp suất cao cắt xuyên qua vật liệu theo bản vẽ đã lập trình, tạo đường cắt sắc nét mà không làm biến dạng bề mặt.

Bước 5: Kiểm tra và hoàn thiện sản phẩm

Sau khi cắt xong, sản phẩm được kiểm tra kích thước và bề mặt để đảm bảo đạt yêu cầu. Nếu cần, có thể thực hiện các bước gia công bổ sung để hoàn thiện.

Bước 6: Xử lý nước thải và vệ sinh máy

Nước thải chứa hạt mài và cặn vật liệu được xử lý để tránh ô nhiễm môi trường. Máy móc cũng được vệ sinh và bảo trì để đảm bảo hiệu suất làm việc ổn định.

Các phương pháp gia công cắt tia nước phổ biến hiện nay

Cắt tia nước là công nghệ gia công hiện đại sử dụng tia nước có áp suất cao để cắt nhiều loại vật liệu khác nhau. Dưới đây là các phương pháp cắt tia nước phổ biến, mỗi phương pháp có đặc điểm riêng phù hợp với từng nhu cầu sản xuất.

Cắt tia nước tinh khiết

Phương pháp này sử dụng dòng nước tinh khiết với áp suất cực cao, có thể lên đến 60.000 psi, để cắt các vật liệu mềm mà không cần thêm hạt mài. Đây là phương pháp lý tưởng để gia công các loại vật liệu như cao su, vải, giấy, nhựa, thực phẩm và bọt xốp.

Ưu điểm của phương pháp này là có độ chính xác cao, không làm biến dạng vật liệu, không tạo nhiệt và không sinh khói hoặc chất độc hại. Ngoài ra, cắt bằng nước tinh khiết giúp giữ nguyên tính toàn vẹn của vật liệu cắt. Tuy nhiên, phương pháp này chỉ áp dụng được cho vật liệu mềm, không thể gia công kim loại hoặc các vật liệu cứng.

Cắt tia nước kết hợp hạt mài

Phương pháp này sử dụng tia nước áp suất cao kết hợp với hạt mài, thường là garnet, để tăng khả năng cắt vật liệu cứng. Đây là phương pháp được ứng dụng rộng rãi trong cắt kim loại như thép, inox, titan, cũng như các vật liệu như kính, đá, gốm sứ và composite.

Ưu điểm của phương pháp này là có thể cắt vật liệu dày, đảm bảo đường cắt mịn và ít ba via, không làm biến dạng vật liệu do nhiệt và có thể cắt được các hình dạng phức tạp. Nhược điểm là chi phí vận hành cao hơn do cần sử dụng hạt mài, đồng thời hệ thống bơm và đầu cắt dễ bị mài mòn hơn.

Cắt tia nước vi mô

Đây là phiên bản thu nhỏ của công nghệ cắt tia nước, sử dụng vòi phun siêu nhỏ để tạo ra các đường cắt có độ chính xác cực cao, thường áp dụng cho ngành điện tử, y tế và sản xuất linh kiện chính xác.

Ưu điểm của phương pháp này là có thể gia công những chi tiết nhỏ với sai số rất thấp, giúp tạo ra sản phẩm có độ tinh xảo cao. Tuy nhiên, thiết bị cắt tia nước vi mô có chi phí đầu tư lớn và yêu cầu hệ thống điều khiển tiên tiến để đảm bảo độ chính xác.

Cắt tia nước 3D

Phương pháp này sử dụng công nghệ CNC để điều khiển đầu cắt theo nhiều hướng, cho phép tạo ra các chi tiết có hình dạng phức tạp trên bề mặt cong hoặc góc cạnh.

Ưu điểm của cắt tia nước 3D là khả năng gia công linh hoạt, có thể cắt trên nhiều loại vật liệu và không giới hạn về hình dạng. Phương pháp này được ứng dụng rộng rãi trong ngành sản xuất ô tô, hàng không và chế tạo máy. Nhược điểm là yêu cầu hệ thống máy móc hiện đại và phần mềm điều khiển phức tạp, làm tăng chi phí đầu tư ban đầu.

Cắt tia nước dưới nước

Đây là phương pháp cắt được thực hiện trong môi trường nước, giúp giảm tiếng ồn và hạn chế bắn nước, đặc biệt phù hợp với những ngành yêu cầu hạn chế rung động như đóng tàu hoặc gia công chi tiết chính xác.

Ưu điểm của phương pháp này là giảm đáng kể tiếng ồn khi cắt, giảm rung động và không làm ảnh hưởng đến các bộ phận xung quanh. Tuy nhiên, việc thực hiện cắt dưới nước có thể làm chậm tốc độ cắt và yêu cầu các thiết bị chống thấm đặc biệt.

Ưu và nhược điểm của phương pháp gia công cắt tia nước

Công nghệ cắt tia nước được sử dụng rộng rãi trong ngành công nghiệp nhờ khả năng gia công linh hoạt trên nhiều loại vật liệu khác nhau. Tuy nhiên, bên cạnh những ưu điểm nổi bật, phương pháp này cũng tồn tại một số nhược điểm cần lưu ý.

Ưu điểm

- Không tạo nhiệt trong quá trình cắt: Cắt tia nước là phương pháp gia công nguội, không sinh nhiệt nên không gây biến dạng nhiệt, không làm thay đổi cấu trúc vật liệu, đặc biệt phù hợp với các vật liệu nhạy cảm với nhiệt như kim loại cứng, nhựa và composite.

- Cắt được nhiều loại vật liệu khác nhau: Công nghệ này có thể gia công hầu hết các loại vật liệu từ mềm đến cứng như kim loại (thép, inox, nhôm, titan), kính, gốm, đá, cao su, nhựa, vải, thực phẩm,…

- Độ chính xác cao và bề mặt cắt đẹp: Tia nước có thể tạo ra các đường cắt mịn, ít ba via và có độ chính xác cao, giúp giảm thiểu quá trình gia công hoàn thiện sau cắt.

- Không tạo khói, bụi và chất thải độc hại: Không giống như cắt laser hoặc cắt plasma, phương pháp cắt bằng tia nước không tạo ra khí độc, khói hoặc bụi kim loại, đảm bảo an toàn cho môi trường và sức khỏe người lao động.

- Không cần mài lại lưỡi cắt: Do sử dụng tia nước áp suất cao thay vì dao cắt cơ học, phương pháp này không bị mài mòn dụng cụ cắt, giúp tiết kiệm chi phí thay thế dao cắt so với các phương pháp truyền thống.

- Có thể cắt theo hình dạng phức tạp: Với sự hỗ trợ của công nghệ CNC, máy cắt tia nước có thể tạo ra các chi tiết có hình dạng phức tạp, phù hợp với ngành công nghiệp hàng không, ô tô, y tế và chế tạo máy.

Nhược điểm

- Chi phí đầu tư ban đầu cao: Hệ thống máy cắt tia nước đòi hỏi thiết bị chuyên dụng như bơm cao áp, đầu cắt và hệ thống điều khiển CNC, làm tăng chi phí đầu tư ban đầu so với các phương pháp cắt truyền thống.

- Tốc độ cắt chậm hơn so với cắt laser và plasma: So với cắt laser hoặc plasma, cắt tia nước có tốc độ chậm hơn, đặc biệt là khi cắt vật liệu dày hoặc kim loại cứng.

- Tiêu tốn nhiều năng lượng: Hệ thống bơm cao áp tiêu thụ lượng điện năng lớn, làm tăng chi phí vận hành trong thời gian dài.

- Chi phí bảo trì và tiêu hao vật tư cao: Đầu cắt và bơm áp lực cao dễ bị mài mòn, đặc biệt là khi sử dụng phương pháp cắt kết hợp hạt mài. Ngoài ra, chi phí thay thế hạt mài cũng là một yếu tố đáng cân nhắc.

- Cần hệ thống xử lý nước thải: Trong quá trình cắt, nước và hạt mài tạo ra chất thải cần được xử lý đúng cách để tránh ô nhiễm môi trường, làm tăng thêm chi phí vận hành.

Cắt tia nước là phương pháp gia công hiện đại, mang lại độ chính xác cao, bề mặt cắt mịn và không gây biến dạng nhiệt. Nhờ khả năng cắt đa dạng vật liệu và thân thiện với môi trường, công nghệ này ngày càng được ứng dụng rộng rãi trong nhiều ngành công nghiệp. Nếu bạn đang tìm kiếm giải pháp cắt tối ưu, cắt tia nước chính là lựa chọn đáng cân nhắc.